Imballaggi in poliaccoppiato : le due o tre cose da sapere sul riciclo

Gli imballaggi in poliaccoppiato introdotti nel mercato dei prodotti alimentari per garantire una maggiore resistenza e protezione e prolungare la freschezza dei prodotti sono imballaggi altamente ingegnerizzati e performanti ma che pongono però seri problemi al riciclo.

Il post ha subito l’ultimo aggiornamento nel maggio del 2021.

Vediamo quali sono le varietà più comuni di poliaccoppiati costituiti da carta, plastica e alluminio. I diversi strati di questi materiali tenuti insieme da adesivi non possono essere separati manualmente e non tutte le cartiere sono in grado di riciclarli come vedremo.

Una tipologia molto presente nei nostri acquisti sono le carte “speciali” usate per salumi, formaggi e altri prodotti freschi costituiti da uno strato in carta e da una sottilissima pellicola in plastica che vanno nell’indifferenziato. Se queste carte speciali sono facilmente riconoscibili, ci sono altri poliaccoppiati che non lo sono per nulla e possono venire conferiti erroneamente con la carta.

Le confezioni di prodotti da forno come gli involucri per i biscotti (carta + plastica, in genere polipropilene metallizzato) contrassegnate con il simbolo C/PAP81 sino a qualche anno fa non erano riciclabili. Attualmente quasi tutte le marche sono passate a un tipo di poliaccoppiato riciclabile con la carta ottenuto con un intervento sulla progettazione che ha diminuito la quantità di materiale plastico a favore della componente in carta. Molto probabilmente ha giocato qui un ruolo l’effetto imitazione scatenato dalla prima nota marca che è intervenuta in tal senso su tutte le sue linee di prodotti da forno. E’ comunque consigliabile leggere le indicazioni presenti sulla confezione perché alcune linee di prodotti utilizzano ancora involucri non riciclabili .

QUATTRO CLASSI DI RICICLO PER IMBALLAGGI CELLULOSICI

Gli imballaggi in cartone sono da sempre riciclabili all’interno dei processi cartari, ma i nuovi trattamenti o gli accoppiamenti con altri  materiali e sostanze possono rendere le fibre non disponibili per il successivo riciclo in cartiera. Per la corretta progettazione di un imballaggio la filiera della carta ha partecipato alla stesura di un metodo in grado di determinare il grado di riciclabilità degli imballaggi e dei prodotti cellulosici.

materiali e sostanze possono rendere le fibre non disponibili per il successivo riciclo in cartiera. Per la corretta progettazione di un imballaggio la filiera della carta ha partecipato alla stesura di un metodo in grado di determinare il grado di riciclabilità degli imballaggi e dei prodotti cellulosici.

Si tratta di Aticelca 501 /19, una metodica di valutazione in grado di determinare il livello di riciclabilità di materiali e prodotti a prevalenza cellulosica (carta e cartone). Si basa su una analisi di laboratorio, sviluppata da Aticelca a partire dal 2011 e divenuta nell’aprile 2019 norma UNI 11743:2019.

Aggiornamento 2020 : Vedi a questo proposito un video di Comieco girato presso il laboratorio evidenzia le principali fasi a cui un imballaggio viene sottoposto per verificarne la riciclabilità.

Il metodo consente ai produttori di carta, ai produttori di oggetti costituiti prevalentemente di carta e agli utilizzatori di prodotti in carta, quali imballaggi, prodotti editoriali, etichette e in generale qualsiasi oggetto in carta di verificare il livello di riciclabilità in una scala composta da 5 classi, dalla A+ alla C di cui la quinta viene attribuita ai materiali non riciclabili.

Il metodo è uno strumento idoneo per indirizzare la progettazione di articoli in carta secondo principi di eco-design, verificare la conformità alla normativa vigente che richiede che gli imballaggi siano riciclabili e infine per comunicare al consumatore il livello di riciclabilità raggiunto.

A seguire la scala di riciclabilità per la carta suddivisa in 5 livelli, identificato ognuno da un’apposita icona registrata “Aticelca® 501”. In corsivo la definizione tecnica.

- Classe A +: campione riciclabile facilmente nella gran parte delle cartiere. Riciclabile con la carta in maniera efficace ed efficiente dal punto di vista tecnologico ed economico quando utilizzate, attraverso le tecnologie di produzione della carta attualmente più diffuse, in miscela con altre fibre secondarie ottenute dalla raccolta differenziata della carta. Il suo riciclo comporta uno scarto inferiore all’1,5%.

- Classe A: campione riciclabile nella maggior parte degli impianti idonei a trattare macero di qualità ordinaria, anche proveniente da raccolta differenziata urbana. Riciclabile con la carta in maniera efficace ed efficiente dal punto di vista tecnologico ed economico quando utilizzato, attraverso le tecnologie di produzione della carta attualmente più diffuse, in miscela con altre fibre secondarie ottenute dalla raccolta differenziata della carta. Il suo riciclo comporta uno scarto inferiore al 10%.

- Classe B: campione riciclabile in impianti idonei a trattare macero di qualità ordinaria, anche proveniente da raccolta differenziata urbana, previo adattamento del processo di riciclo standard (es. condizioni più drastiche di spappolamento, aggiunta di reattivi chimici, fasi di epurazione più complesse). Riciclabile con la carta in maniera efficace ed efficiente dal punto di vista tecnologico ed economico quando utilizzato, attraverso le tecnologie di produzione della carta attualmente più diffuse, in miscela con altre fibre secondarie ottenute dalla raccolta differenziata della carta. Il suo riciclo comporta uno scarto inferiore al 20%.

- Classe C: campione riciclabile solo dopo opportuna selezione associata alla raccolta differenziata urbana, al fine di inviarlo in cartiere specializzate per il trattamento di tale tipologia di materiale. Riciclabile con la carta quando utilizzato, attraverso le tecnologie di produzione della carta attualmente più diffuse, in miscela con altre fibre secondarie ottenute dalla raccolta differenziata della carta. Il suo riciclo comporta uno scarto fino al 40% e/o un significativo apporto di particelle adesive o di agglomerati di fibre di cellulosa.

- Non riciclabile: Non riciclabile con la carta in maniera efficace ed efficiente dal punto di vista tecnologico ed economico quando utilizzato, attraverso le tecnologie di produzione della carta attualmente più diffuse, in miscela con altre fibre secondarie ottenute dalla raccolta differenziata della carta.

Gli involucri di biscotti che hanno passato il test di riciclabilità sono passati quindi dal grado C al B.

Come si evince dalla descrizione sopra, al contrario del grado A+ e A questi poliaccoppiati per essere gestiti necessitano di un processo di riciclo più complesso che produce una quantità di scarto superiore alla media. Nonostante le stime sulla quantità di scarto stimate dalla schema gli addetti del settore indicano in 350-500 grammi la quantità di scarto o pulper (residuo di lavorazione del macero utilizzato dalle cartiere) generato per ottenere 1 chilo di carta riciclata. Trovare una destinazione al pulper generato dalle cartiere è al momento un grosso problema che ha portato anche a smaltimenti illeciti, come hanno riportato recenti fatti di cronaca giudiziaria.

Il contributo ambientale che gli utilizzatori degli imballaggi in carta e poliaccoppiati pagano al consorzio Comieco hanno subito delle variazioni negli ultimi anni.

CARTONI PER BEVANDE E CIBI LIQUIDI

Il primo contenitore in poliaccoppiato a base cellulosica è stato brevettato negli anni ‘50 dall’azienda svedese Tetra Pak. Viene utilizzato per diverse tipi di bevande e cibi liquidi, dal latte ai succhi di frutta ed è diventato un sistema di imballaggio molto diffuso in tutto il mondo.

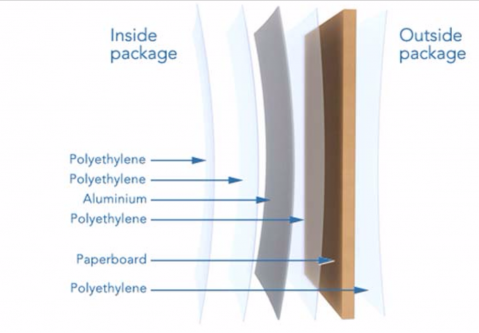

A seconda del tempo di vita commerciale richiesto dal prodotto il cartone può essere costituito da carta e plastica per la conservazione di cibi freschi (latte fresco del banco frigo) oppure in carta e plastica e alluminio per alimenti che si conservano a temperatura ambiente per un periodo compreso sei ed i ventiquattro mesi, a temperatura ambiente.

I cartoni per alimenti garantiscono una lunga conservazione grazie ai sei strati di materiali che lo compongono: quattro strati in polietilene

(1, 3, 5 e 6), uno in carta (2) ed uno in alluminio (4).

1. Polietilene: barriera contro batteri e umidità

2. Carta: conferisce rigidità

3. Polietilene: strato adesivo

4. Alluminio: barriera all’ossigeno e alla luce

5. Polietilene: strato adesivo

6. Polietilene: sigilla il contenuto

Il grande successo del poliaccoppiato è dovuto principalmente alla sua capacità di conservare gli alimenti per lunghi periodi preservandone le proprietà nutrizionali ed il sapore.

Inoltre, l’imballaggio è leggero, maneggevole e versatile, tutte caratteristiche di notevole importanza per la grande distribuzione. I prodotti, infatti, possono essere acquistati in grandi quantità e permanere a lungo nei magazzini senza il problema delle brevi scadenze, i contenitori possono essere impilati l’uno sull’altro nei mezzi di trasporto, permettendo di sfruttare al meglio gli spazi e di ridurre il numero dei carichi. Un altro aspetto rilevante a cui è dovuto il successo dei poliaccoppiati è costituito dalle efficientissime macchine di riempimento, vendute dagli stessi produttori dell’imballaggio, in grado di confezionare ed etichettare rapidamente elevate quantità di prodotto all’interno di contenitori di diverse dimensioni, offrendo la possibilità di proporre lo stesso alimento in confezione monodose o più grande. Tutti questi vantaggi si traducono in un risparmio economico nella fase di confezionamento, trasporto e distribuzione, per cui è possibile vendere il prodotto imballato nel cartone ad un prezzo inferiore rispetto allo stesso prodotto imballato con il vetro o la plastica.(1)